Alüminyum Nikel Kobalt Mıknatıslar (AlNiCo Mıknatıslar)

Alüminyum Nikel Kobalt Mıknatıs (AlNiCo Mıknatıs), esas olarak alüminyum, nikel ve kobalttan ve az miktarda demir, bakır ve titanyum gibi diğer elementlerden oluşan kalıcı bir mıknatıstır. Yüksek manyetik geçirgenliğe, termal kararlılığa ve korozyon direncine sahiptirler ve yüksek sıcaklıklarda hala yüksek manyetik özellikleri koruyabilirler. AlNiCo Mıknatıslar -200°C ila 500°C sıcaklık aralığında manyetik özelliklerini koruyabilmektedir. AlNiCo Mıknatıslar elektrik motorları, sensörler, jeneratörler, röleler, gitar manyetikleri, hoparlörler ve elektronik enstrümanlar gibi alanlarda yaygın olarak kullanılmaktadır.

AlNiCo Mıknatıslar güçlü manyetik özelliklere sahip olmasına rağmen zorlayıcılıkları nispeten düşüktür, bu da mıknatıslanmalarının kolay olduğu anlamına gelir. Ancak aynı zamanda son derece yüksek korozyon direncine sahiptirler ve dış mekan veya zorlu ortamlar için uygundurlar.

AlNiCo Mıknatıs, mükemmel manyetizmaya, geniş bir sıcaklık aralığında stabiliteye ve korozyon direncine sahip bir kalıcı mıknatıs türüdür. Güçlü ve kararlı manyetik alanlar gerektiren çeşitli uygulamalarda yaygın olarak kullanılırlar.

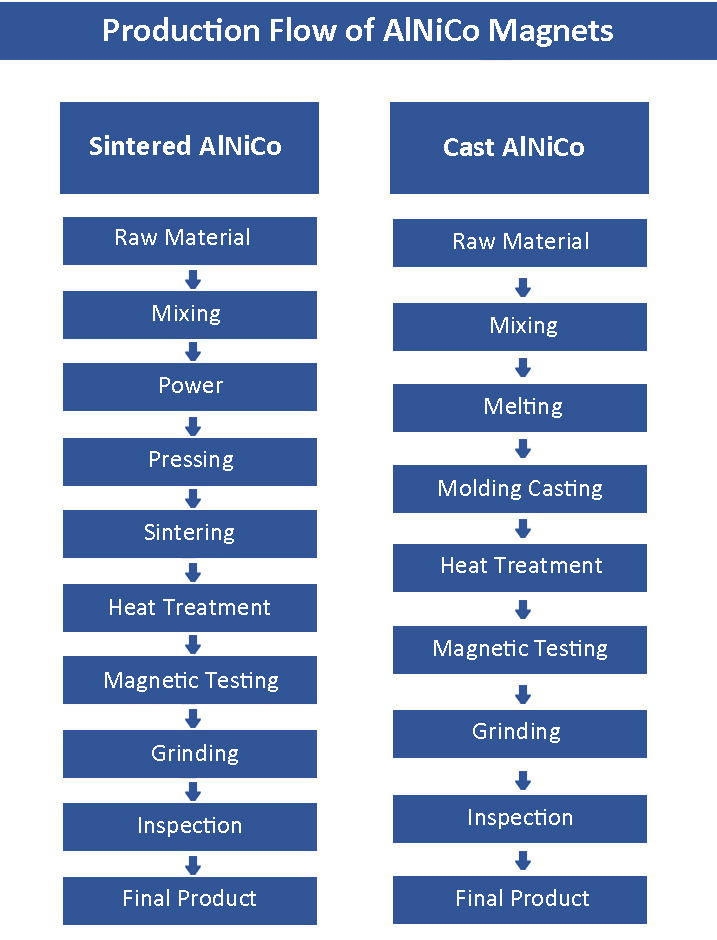

AlNiCo Mıknatıslar genellikle Döküm veya Sinterleme işlemleri kullanılarak hazırlanır. Genel olarak Sinterlenmiş Alniko Mıknatıslar, Dökme Alniko Mıknatıslardan daha yüksek manyetik özelliklere sahiptir. Sinterlenmiş Alniko Mıknatıslar, Alniko Alaşım tozunun yüksek sıcaklıklarda şekillendirilmesiyle yapılır. Bu üretim süreci Alnico Mıknatısların yüksek manyetik özelliklere sahip olmasını sağlar. Dökme Alniko Mıknatıslar ise erimiş Alniko alaşımının bir kalıba dökülmesiyle oluşturulur. Bu üretim yöntemi, manyetik çekirdek içinde çok sayıda tanecik sınırının ve gözeneklerin varlığına neden olur, böylece mıknatısın manyetik özellikleri azalır. Yani genel olarak konuşursak, Sinterlenmiş Alniko Mıknatısların manyetizması Dökme Alniko Mıknatıslardan daha yüksektir. Bununla birlikte, spesifik manyetik farklılıklar aynı zamanda alaşım bileşimi, üretim süreci ve işlem sonrası gibi faktörlere de bağlıdır.

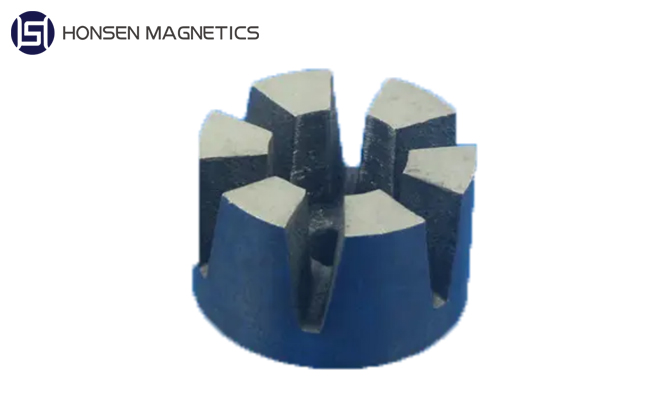

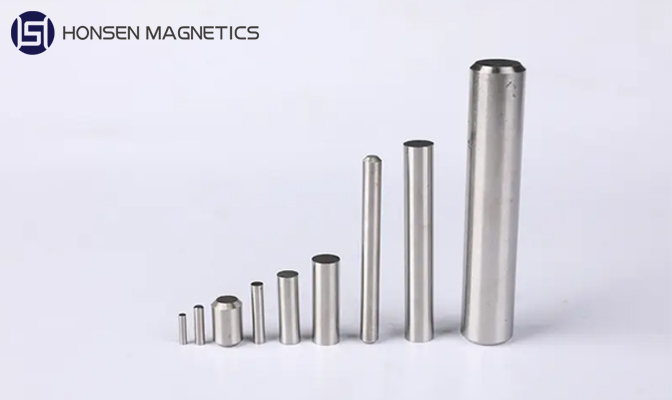

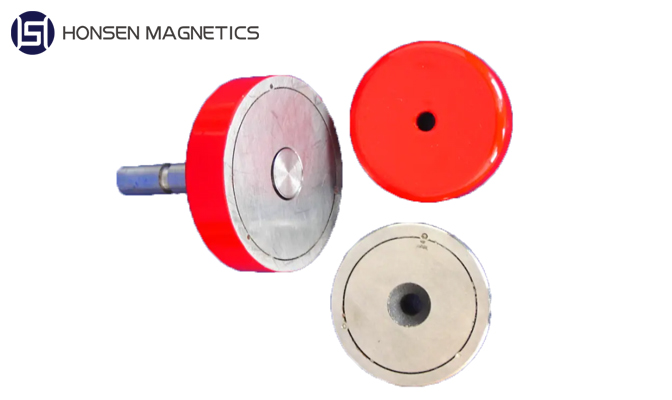

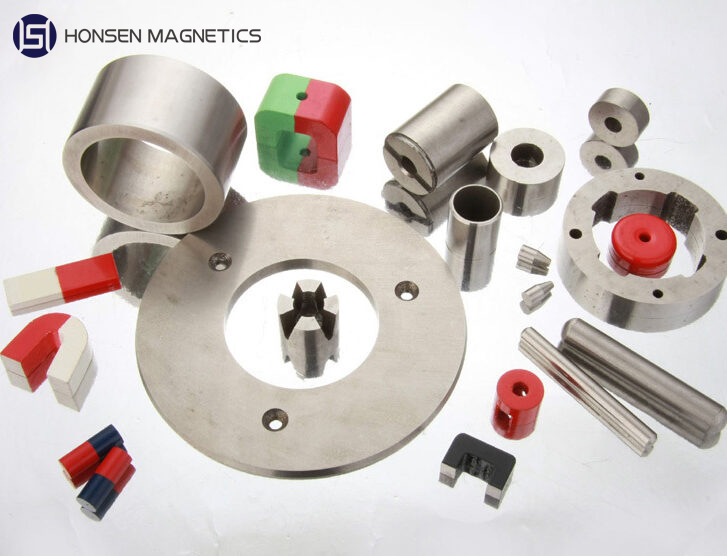

Honsen Manyetiklerçeşitli şekillerde üretirDökme AlNiCo Mıknatıslar ve Sinterlenmiş AlNiCo MıknatıslarAt nalı, U şeklinde, çubuk, blok, disk, halka, çubuk ve diğer özel şekiller dahil.

Dikkat

Alnico Mıknatıslar, özellikle gerçek uygulama veya nakliye sürecinde diğer manyetik malzemelerden kesinlikle ayrı tutulmalıdır.Neodimyum Mıknatıs MalzemesiAlniko kalıcı mıknatısların düşük zorlayıcı kuvveti nedeniyle, geri dönüşü olmayan manyetiklik giderme veya manyetik akı dağılımının bozukluğunu önlemek için.

AlNiCo Mıknatısların Üretim Süreci

Sinterlenmiş AlNiCo Mıknatıslar ve Dökme AlNiCo Mıknatıslar, AlNiCo Mıknatısların üretimi için iki yaygın işlemdir.

Sinterlenmiş AlNiCo Mıknatısların üretim süreci aşağıdaki gibidir:

Hammadde hazırlama: Alüminyum, nikel, kobalt ve diğer alaşım katkı maddelerinin tozunu belirli bir oranda eşit olarak karıştırın.

Presleme: Karışık tozu bir kalıba yerleştirin ve belirli bir yoğunluğa ulaşmak için yüksek basınç uygulayarak yeşil bir gövde (sinterlenmemiş malzeme bloğu) oluşturun.

Sinterleme: Yaş gövdeyi yüksek sıcaklıktaki bir fırına yerleştirin ve sinterleme işlemi sırasında malzeme yüksek sıcaklıkta ısıtılır. Toz parçacıkları arasında katı faz difüzyonu ve tane büyümesi meydana gelerek yoğun bir yığın malzeme oluşturur.

Mıknatıslanma ve ısıl işlem: Sinterlenmiş alüminyum nikel kobalt mıknatısın, manyetizma elde etmek için manyetik bir alan aracılığıyla mıknatıslanması gerekir. Daha sonra mıknatısın koersivitesini ve stabilitesini arttırmak için ısıl işlem gerçekleştirilir.

Cast AlNiCo Mıknatısların üretim süreci aşağıdaki gibidir:

Hammadde eritme: Alüminyum, nikel, kobalt ve diğer alaşım katkı maddelerinden oluşan hammaddeleri bir fırına yerleştirin, erime noktalarına kadar ısıtın ve sıvı alaşımlar halinde eritin.

Döküm: Eritilmiş alaşımı önceden hazırlanmış bir kalıba dökün ve istenilen şekil ve boyuta göre dökün.

Soğutma: Alaşım, alüminyum nikel kobalt mıknatısın istenen şeklini oluşturmak için kalıpta soğur ve katılaşır.

Hassas işleme: Soğuma ve katılaşmaya tabi tutulan dökme alüminyum nikel kobalt mıknatıslar, gerekli performans ve doğruluğu elde etmek için genellikle mıknatıslanma ve ardından işlem gerektirir.

Üretim süreci açısından, sinterleme işlemi, karmaşık şekillere ve büyük boyutlara sahip, yüksek yoğunluklu ve iyi aşınma direncine sahip AlNiCo Mıknatısların üretimi için uygundur. Döküm işlemi, basit şekilli ve küçük boyutlu AlNiCo Mıknatısların üretimi için uygundur. Sinterleme işlemiyle karşılaştırıldığında döküm işleminin üretim maliyeti nispeten düşüktür. Uygun bir prosesin seçimi, ürün gereksinimleri, şekli ve boyutu ile üretim maliyetleri gibi faktörlere bağlıdır.

Dökme AlNiCo Mıknatıslar VS SinterlenmişAlNiCo Mıknatıslar

Sinterlenmiş AlNiCo Mıknatıslar ve Dökme AlNiCo Mıknatıslar, Alüminyum Nikel Kobalt Mıknatıslar için iki yaygın üretim prosesidir. Aralarında birkaç fark var:

İşlem: Sinterlenmiş AlNiCo Mıknatıslar metalurjik bir sinterleme işlemini benimserken, dökme alüminyum nikel kobalt bir eriyik döküm işlemini benimser. Sinterleme işlemi, toz hammaddelerin preslenmesini ve sinterlenmesini gerektirirken, döküm işlemi, eritilmiş alaşımın bir kalıba dökülmesini, soğutulmasını ve bir mıknatıs oluşturulmasını içerir.

Malzeme performansı: Sinterlenmiş alüminyum nikel kobalt, yüksek sıcaklıktaki ortamlardaki uygulamalar için uygun, iyi manyetik özelliklere ve yüksek sıcaklık stabilitesine sahiptir. Dökme alüminyum nikel kobaltın manyetik özellikleri zayıftır, ancak iyi işleme ve manyetik montaj özelliklerine sahiptir, karmaşık şekillere ve yüksek işleme gereksinimlerine sahip uygulamalar için uygundur.

Görünüm ve boyut: Sinterlenmiş alüminyum nikel kobalt genellikle büyük şekil ve boyuta sahip yoğun bir blok yapıya sahiptir ve yüzey genellikle gerekli doğruluğu ve şekli elde etmek için daha sonra işlem gerektirir. Dökme alüminyum nikel kobalt nispeten küçüktür ve kalıbın tasarımına bağlı olarak gerekli şekil ve boyutu doğrudan elde edebilir.

Maliyet: Genel olarak konuşursak, sinterleme işlemi sırasında yüksek sıcaklıkta fırınlar ve sonraki işlemler gerekli olduğundan, sinterlenmiş alüminyum nikel kobaltın üretim maliyeti nispeten yüksektir. Alüminyum nikel kobaltın dökümünün üretim maliyeti, doğrudan kalıpta dökülüp şekillendirilebildiğinden nispeten düşüktür ve işleme süreci nispeten basitleştirilmiştir.

Sinterlenmiş AlNiCo Mıknatıslar, büyük boyutlu ve yüksek sıcaklık uygulamalarına yönelik mıknatısların üretimi için uygundur; dökme alüminyum nikel kobalt ise daha küçük boyutlarda ve karmaşık şekillerde mıknatısların üretimi için uygundur. Bir üretim prosesi seçerken spesifik uygulama gerekliliklerinin, maliyetlerin ve ürün gerekliliklerinin dikkate alınması gerekir.

NEDEN BİZİ SEÇMELİSİNİZ

Honsen Manyetikleron yılı aşkın süredir Kalıcı Mıknatısların, Manyetik Bileşenlerin ve Manyetik Ürünlerin üretimi ve dağıtımında itici güç olmuştur. Deneyimli ekibimiz işleme, montaj, kaynak ve enjeksiyonlu kalıplama dahil olmak üzere kapsamlı üretim sürecini yönetmektedir. Kaliteye ve uygun fiyatlara olan sıkı bağlılığımızla ürünlerimiz Avrupa ve Amerika pazarlarında övgü kazanmıştır. Müşteri odaklı yaklaşımımız, oldukça büyük ve memnun bir müşteri tabanıyla sonuçlanan güçlü ilişkileri teşvik eder. Honsen Manyetik, kendini mükemmelliğe ve değere adamış güvenilir manyetik çözüm ortağınızdır.

Honsen Manyetiklerat nalı, U şeklinde, çubuk, blok, disk, halka, çubuk ve diğer özel şekiller dahil olmak üzere çeşitli Dökme AlNiCo Mıknatıslar ve Sinterlenmiş AlNiCo Mıknatıslar üretir.

Eksiksiz üretim hattımız, hammaddeden bitmiş ürünlere kadar üretim kapasitesini garanti eder

Müşterilerin verimli ve uygun maliyetli satın almalarını sağlamak için TEK DURAK ÇÖZÜM sunuyoruz.

Müşteriler için herhangi bir kalite problemini önlemek için her mıknatıs parçasını test ediyoruz.

Müşterilerin ürünleri ve taşımayı güvende tutması için farklı ambalaj türleri sunuyoruz.

MOQ'u olmayan küçük müşterilerin yanı sıra büyük müşterilerle de çalışıyoruz.

Müşterilerin satın alma alışkanlıklarını kolaylaştıracak her türlü ödeme yöntemini sunuyoruz.