Mıknatıs Nedir?

Mıknatıs, diğer malzemelerle fiziksel temas olmaksızın kendisine belirgin bir kuvvet uygulayan bir malzemedir.Bu kuvvete manyetizma denir.Manyetik kuvvet çekebilir veya itebilir.Bilinen malzemelerin çoğu bir miktar manyetik kuvvet içerir ancak bu malzemelerdeki manyetik kuvvet çok küçüktür.Bazı malzemeler için manyetik kuvvet çok büyüktür, dolayısıyla bu malzemelere mıknatıs adı verilir.Dünyanın kendisi de büyük bir mıknatıstır.

Tüm mıknatıslarda manyetik kuvvetin en büyük olduğu iki nokta vardır.Kutuplar olarak bilinirler.Dikdörtgen çubuk mıknatısta kutuplar doğrudan birbirinin karşısındadır.Bunlara Kuzey Kutbu veya kuzeyi arayan kutup ve Güney Kutbu veya güneyi arayan kutup denir.

Bir mıknatıs, mevcut bir mıknatısı alıp onunla bir metal parçasını sürterek kolayca yapılabilir.Kullanılan bu metal parçanın sürekli olarak tek yönde ovalanması gerekmektedir.Bu, o metal parçadaki elektronların aynı yönde dönmeye başlamasını sağlar.Elektrik akımı aynı zamanda mıknatıs oluşturma yeteneğine de sahiptir.Elektrik bir elektron akışı olduğundan, hareketli elektronlar bir tel içinde hareket ettiklerinde, elektronların atom çekirdeği etrafında dönmesiyle aynı etkiyi taşırlar.Buna elektromıknatıs denir.

Elektronların düzenlenme şekli nedeniyle nikel, kobalt, demir ve çelik metalleri çok iyi mıknatıslar oluşturur.Bu metaller mıknatıs haline geldikten sonra sonsuza kadar mıknatıs olarak kalabilirler.Bu nedenle sert mıknatıs adını taşır.Ancak bu metaller ve diğerleri, sert bir mıknatısa maruz kaldıklarında veya yaklaştıklarında geçici olarak mıknatıs gibi davranabilirler.Daha sonra yumuşak mıknatıslar adını taşırlar.

Manyetizma Nasıl Çalışır?

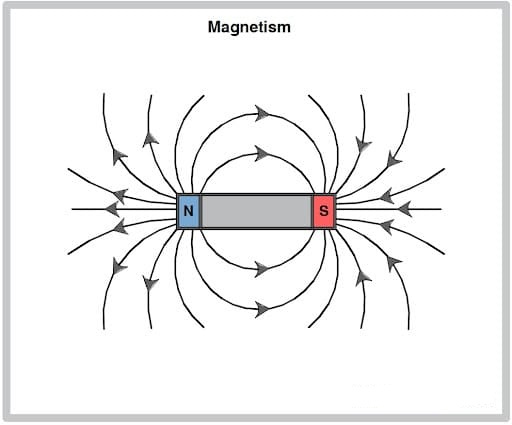

Manyetizma, elektron adı verilen küçük parçacıkların bir şekilde hareket etmesiyle ortaya çıkar.Tüm maddeler atom adı verilen birimlerden oluşur; bunlar da elektronlardan ve nötron ve protonlardan oluşan diğer parçacıklardan oluşur.Bu elektronlar yukarıda bahsedilen diğer parçacıkları içeren çekirdeğin etrafında dönme eğilimindedir.Küçük manyetik kuvvet bu elektronların dönmesinden kaynaklanır.Bazı durumlarda nesnedeki birçok elektron tek yönde döner.Elektronlardan gelen tüm bu küçük manyetik kuvvetlerin sonucu büyük bir mıknatıstır.

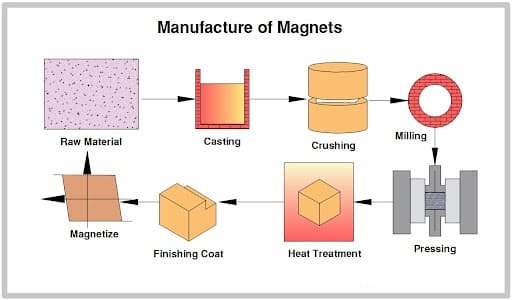

Tozu Hazırlamak

Uygun miktarlarda demir, bor ve neodimyum, bir vakum altında veya inert gaz kullanılarak bir indüksiyonlu eritme fırınında erimek üzere ısıtılır.Vakumun kullanılması, eriyen malzemeler ile hava arasındaki kimyasal reaksiyonları önlemek içindir.Erimiş alaşım soğuduğunda kırılır ve ezilerek küçük metal şeritler oluşturulur.Daha sonra küçük parçalar toz haline getirilir ve çapı 3 ila 7 mikron arasında değişen ince bir toz haline getirilir.Yeni oluşan toz oldukça reaktiftir ve havada tutuşmaya neden olabilir ve oksijene maruz kalmaktan uzak tutulmalıdır.

İzostatik Sıkıştırma

İzostatik sıkıştırma işlemine presleme de denir.Toz halindeki metal alınır ve bir kalıba yerleştirilir.Bu kalıba kalıp da denir.Toz haline getirilmiş malzemenin toz parçacıklarıyla aynı hizada olması için manyetik bir kuvvet uygulanır ve manyetik kuvvetin uygulandığı süre boyunca, onu tamamen planlananın 0,125 inç (0,32 cm) yakınına sıkıştırmak için hidrolik şahmerdanlar kullanılır. kalınlık.Yüksek basınçlar genellikle 10.000 psi ila 15.000 psi (70 MPa ila 100 MPa) arasında kullanılır.Diğer tasarımlar ve şekiller, maddelerin gaz basıncıyla istenilen şekle preslenmeden önce hava geçirmez, boşaltılmış bir kaba konulmasıyla üretilir.

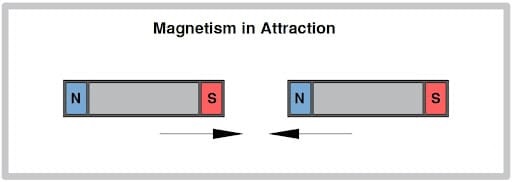

Tahta, su ve hava gibi malzemelerin çoğu çok zayıf manyetik özelliklere sahiptir.Mıknatıslar, eski metalleri içeren nesneleri çok güçlü bir şekilde çeker.Ayrıca yaklaştırıldıklarında diğer sert mıknatısları da çeker veya iterler.Bu sonuç, her mıknatısın iki zıt kutbunun bulunmasından kaynaklanmaktadır.Güney kutupları diğer mıknatısların kuzey kutuplarını çeker, ancak diğer güney kutuplarını iterler ve bunun tersi de geçerlidir.

Mıknatıs İmalatı

Mıknatıs üretiminde kullanılan en yaygın yönteme toz metalurjisi denir.Mıknatıslar farklı malzemelerden oluştuğu için üretim süreçleri de farklı ve benzersizdir.Örneğin, elektromıknatıslar metal döküm teknikleri kullanılarak yapılırken, esnek kalıcı mıknatıslar, ham maddelerin aşırı basınç koşulları altında bir açıklıktan zorlanmadan önce ısıyla karıştırıldığı plastik ekstrüzyonu içeren işlemlerle üretilir.Aşağıda mıknatıs üretim süreci yer almaktadır.

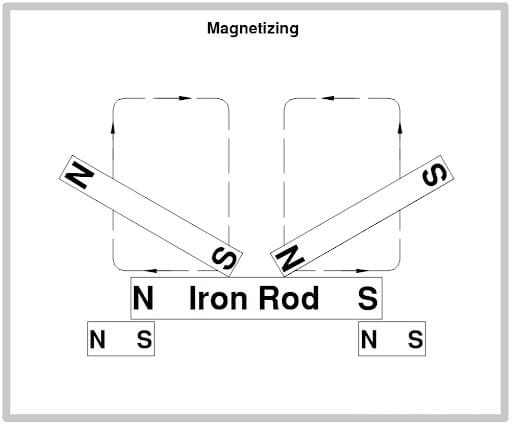

Mıknatıs seçiminin tüm önemli ve önemli yönleri hem mühendislik hem de üretim ekipleriyle tartışılmalıdır.Mıknatısların üretim süreçlerinde mıknatıslanma işlemi, bu noktaya kadar sıkıştırılmış bir metal parçasıdır.İzostatik presleme işlemi sırasında manyetik bir kuvvet uygulanmış olmasına rağmen, kuvvet malzemeye manyetik bir etki getirmemiş, sadece gevşek toz parçacıklarını dizmiştir.Parça güçlü bir elektromıknatısın kutupları arasına getirilir ve daha sonra mıknatıslanmanın amaçlandığı yöne doğru yönlendirilir.Elektromıknatısa enerji verildikten sonra, manyetik kuvvet malzeme içindeki manyetik alanları hizalayarak parçayı çok güçlü bir kalıcı mıknatıs haline getirir.

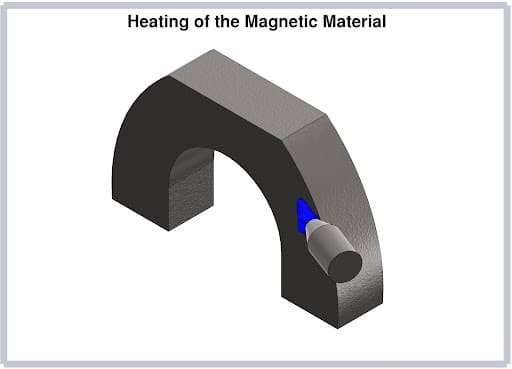

Malzemenin Isıtması

İzostatik sıkıştırma işleminden sonra toz halindeki metalin parçacığı kalıptan ayrılır ve bir fırına konur.Sinterleme, sıkıştırılmış toz halindeki metalleri daha sonra erimiş, katı metal parçalara dönüştürmek için onlara ısı ekleme işlemi veya yöntemidir.

Sinterleme prosesi temel olarak üç aşamadan oluşur.Başlangıç aşaması işlemi sırasında sıkıştırılmış malzeme, izostatik sıkıştırma işlemi sırasında tutulmuş olabilecek tüm nemi veya kirletici maddeleri uzaklaştırmak için çok düşük sıcaklıklarda ısıtılır.Sinterlemenin ikinci aşaması sırasında sıcaklıkta alaşımın erime noktasının yaklaşık %70-90'ına kadar bir artış olur.Daha sonra küçük parçacıkların eşleşmesi, bağlanması ve birbirine kaynaşması için sıcaklık saatlerce veya günlerce orada tutulur.Sinterlemenin son aşaması, malzemenin kontrollü sıcaklık artışlarıyla çok yavaş soğutulmasıdır.

Malzemenin Tavlanması

Isıtma işleminden sonra tavlama işlemi gelir.Bu, sinterlenmiş malzemenin, malzeme içinde kalan herhangi bir veya tüm artık gerilimleri atmak ve onu daha güçlü hale getirmek için adım adım kontrollü bir ısıtma ve soğutma işlemine tabi tutulmasıdır.

Mıknatıs Kaplama

Yukarıdaki sinterlenmiş mıknatıslar, düzgün ve paralel taşlama veya blok mıknatıslardan daha küçük parçalar oluşturma arasında değişen bir düzeyde veya derecede işlemeden oluşur.Mıknatısı oluşturan malzeme çok sert ve kırılgandır (Rockwell C 57 ila 61).Bu nedenle dilimleme işlemleri için elmas taşlara ihtiyaç duyulan bu malzeme aynı zamanda taşlama işlemleri için aşındırıcı taşlar olarak da kullanılmaktadır.Dilimleme işlemi büyük bir hassasiyetle yapılabilir ve genellikle öğütme işlemine olan ihtiyacı ortadan kaldırır.Yukarıda belirtilen işlemlerin ufalanma ve çatlamayı azaltmak için çok dikkatli yapılması gerekir.

Son mıknatıs yapısının veya şeklinin, ekmek somunları gibi şekillendirilmiş elmas taşlama çarkıyla işlenmeye çok elverişli olduğu durumlar vardır.Son şeklin nihai sonucu taşlama çarkından geçirilir ve taşlama çarkı doğru ve kesin boyutlar sağlar.Tavlanan ürün, yapılması istenilen bitmiş şekil ve boyutlara çok yakındır.Net şekle yakın şekil genellikle bu duruma verilen addır.Son ve son işleme süreci, fazla malzemeyi ortadan kaldırır ve ihtiyaç duyulan yerde çok düzgün bir yüzey sunar.Son olarak yüzeyi yalıtmak için malzemeye koruyucu bir kaplama uygulanır.

Mıknatıslama Süreci

Mıknatıslama, bitirme sürecini takip eder ve üretim süreci tamamlandığında, mıknatısın harici bir manyetik alan oluşturmak için şarj edilmesi gerekir.Bunu başarmak için solenoid kullanılır.Solenoid, içine farklı mıknatıs boyutları ve şekillerinin yerleştirilebildiği içi boş bir silindirdir veya çeşitli manyetik desenler veya tasarımlar vermek için bir solenoidin düzeneklerle işlendiği bir silindirdir. Bu güçlü mıknatısların mıknatıslanmış koşullarında kullanılmasını ve birleştirilmesinden kaçınmak için büyük düzenekler mıknatıslanabilir. .Çok önemli olan mıknatıslanma alanı gereksinimleri dikkate alınmalıdır.

Gönderim zamanı: Temmuz-05-2022